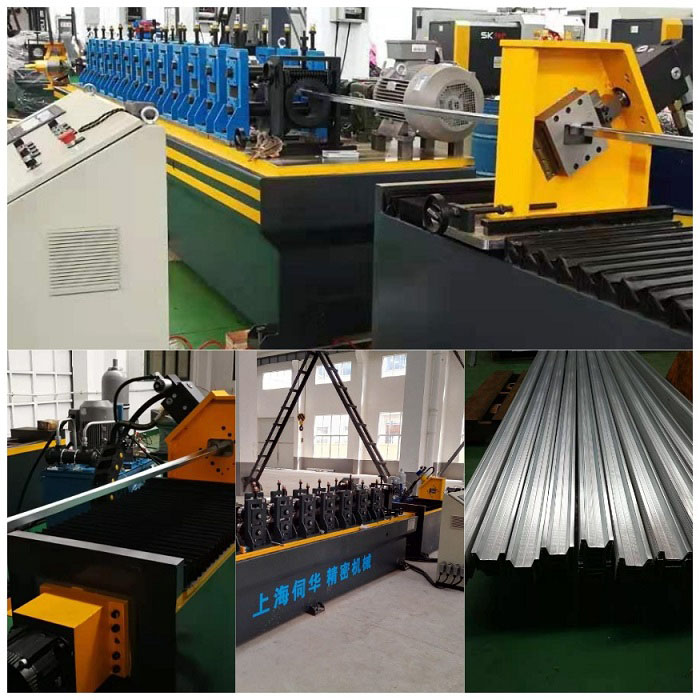

車両Bプロファイル自動車シャーシ補強ビーム生産ライン

始点には3 in 1の全自動アンコイラーが設置されており、サーボ張力制御により安定した材料供給を確保します。また、16ローラーの精密レベラーが材料のストレスを軽減します。さらに、レーザーレベリングシステムにより、0.1mm以下の許容誤差で板材の平坦度を確保し、その後の成形工程の基礎を築きます。

600トンの大型パンチプレスと精密打ち抜き金型を装備し、衝突防止ビームの取り付け穴は±0.1mmの超高精度を実現し、二次加工が不要です。

精密打ち抜き金型とは、金属打ち抜き加工工程において、厳密な公差と微細な表面仕上げで材料を打ち抜いたり、ブランクにしたり、穴を開けたりするのに使用される高精度のツールを指します。

主な特徴:

1.高精度 - 厳しい許容誤差を維持します (多くの場合、±0.01mm 以内またはそれ以下)。

2. 優れた刃質 - バリを最小限に抑えてきれいな切断面を実現します。

3.耐久性 - 長寿命を実現するために硬化工具鋼(SKD11、DC53など)または超硬合金で作られています。

4.複雑な形状 - 複雑な形状を高い再現性で打ち抜くことができます。

5. 最適化されたクリアランス - 適切なパンチダイクリアランスにより、スムーズな材料分離が保証されます。

ドイツのCopra社製ソフトウェアによって最適化された50パスのプログレッシブ圧延工程により、冷間曲げ加工時の鋼材の均一な変形が保証されます。サーボドライブと連動するリアルタイム応力モニタリングシステムにより、B型断面の寸法公差は±0.3mmを維持します。また、正確な直角アーク遷移により、応力集中を防止します。

ローラー材質:CR12MOV(skd11/D2)真空熱処理60-62HRC

生産ラインには、TRUMPFレーザー溶接機2台がデュアルマシンリンクで設置されています。メイン溶接ガンは深溶け込み溶接を担い、強度を確保します。一方、振動溶接ヘッドはコーナージョイントを加工します。さらに、オンライン目視検査システムにより溶接欠陥をリアルタイムで検出し、溶接強度が母材の85%以上に達していることを保証します。

弊社のせん断コントローラーはイタリアから輸入しています

高精度位置切断

完成品プロファイルの長さの許容差は1ピースあたり1mmです