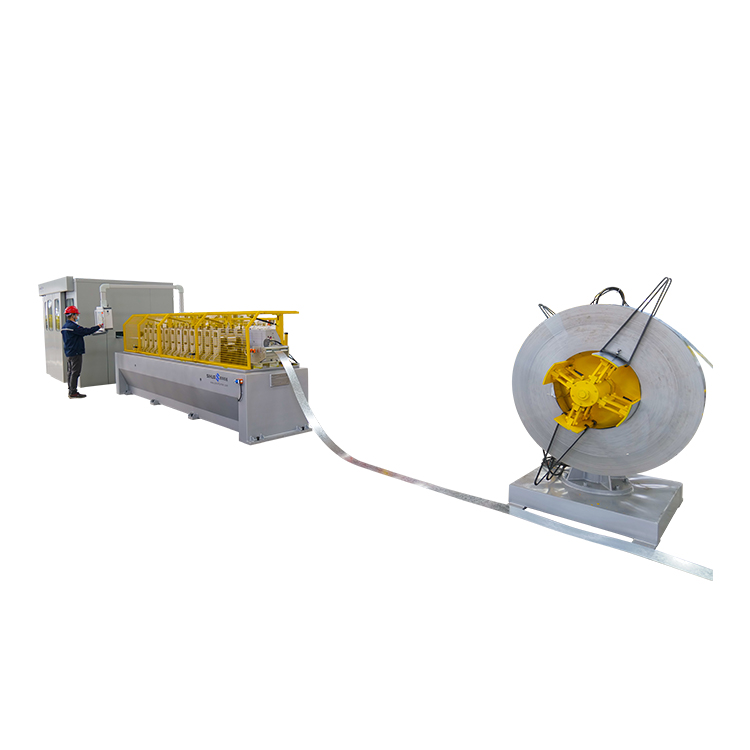

0.4~1.3mm幅1300mmのスリッター

| (一)鋼コイル原料パラメータ | |

| (1)適用対象材料 | 亜鉛メッキコイル |

| (2)スリット厚さ | 0.4mm~1.3mm |

| (3)プレート幅 | 300mm~1250mm |

| (4)鋼板コイルの内径 | Φ508mm |

| (5)鋼板コイルの外径 | Φ1600mm |

| (6)コイルの重量 | 15トン |

| (二)完成品パラメータ | |

| (1)幅公差 | ± 0.05mm |

| (2)バール長さ | 0.03ミリメートル |

| (3)分割ストリップ数 | 厚さ1mmの板、25枚入り |

| (4)垂直せん断真直度 | 1mm / 2000mm |

| (5)コイルの全円直径 | Φ508mm |

| (6)デコイラーの外径 | Φ1600mm |

| (三)機器のその他のパラメータ | |

| (1)ユニットの速度 | 0~120m / 分 |

| (2)延床面積(約) | 17メートル以内 |

| (3)電源 | 380V / 50 HZ 三相5線式 |

| (4)設備容量 | 約160kW |

| (5)駆動モーター | オープンコイルマシン AC11 KW 機械 普通モーター AC75 KW 機械 普通モーター AC90 KW 油圧ステーションモーターAC7.5KW |

| (6)ユニット方向 | 操作卓を(左)から(右)へ向かって(前進方向機械) |

| (7)生産オペレーター | 技術職1名、一般職2名 |

| (8)デバイスの色 | 青 |

1.コイルカー

2.油圧式デコイラー

3.油圧補助サポートI

4.ライブクロッシングブリッジI

5.サイドガイドとスリッター

6.スクラップワインダー(両側)

7.ライブクロッシングブリッジII

8.セパレーターとテンションテーブル

9.油圧リコイラー

10.油圧補助サポートII

11.リコイラー1の出口コイルカー

2.油圧システム

13.電気制御システム

コイルカー1台(1セット)

(1)主要構造:鋼板、歩行輪、ガイド柱4本、伝動軸等

(2)耐荷重15トン、油圧モーター駆動、歩行速度6メートル/分。

(3)油圧動力:揚程600mm、油圧シリンダ:FA−Φ125mm(1分岐)。

技術的パラメータ

| 形状 | 重厚なスチールフレーム、油圧、モーター制御 |

| 量 | A |

| タイプV表面 | ナイロン板+鋼板溶接 |

| ベアリング | 15トン |

| リフト旅行 | 600mm |

| 車の歩行力 | モーター |

| 車の歩行速度 | 6m/分 |

構造と用途: オープンコーダに鋼コイルを供給し、保管テーブルからオープンコーダのリールまで鋼コイルを搬送し、トロリーの歩行は油圧モーターによって制御され、昇降は油圧シリンダーによって制御されます。

リフト機構:油圧シリンダーとスライド式4ガイド柱構造、リフト力はシリンダーによって提供され、シリンダーはV型ベアリングテーブルを押して上部と下部の鋼コイルの機能を実現します。

歩行機構:油圧モーターと平行ガイドレール構造。油圧モーターが歩行動力を供給し、かごはオープンコーダの軸方向に沿って水平方向に移動できます。レール両端には制限ブロックがあり、かごの脱線を防止します。

2.油圧式デコイラー(1セット)

技術的パラメータ

| 形状 | 鋼板溶接フレーム、油圧拡張マンドレル | |

| 量 | A | |

| ベアリング | 15トン | |

| 鋼コイル内径 | Φ508mm; | |

| 鋼コイル外径 | 最大:Φ1800mm | |

| オープンリールアークプレート構造 | ||

| アークプレートの上昇および収縮範囲 | Φ460mm~Φ520mm | |

| アークプレート | 45番鋳鋼(クローム仕上げ) | |

| オープンロールブレーキ | ディスクブレーキ2セット | |

| 排出方法 | 積極的に餌を与えよう | |

| オープンロールパワー | 11KWモーター | |

ロール圧力によるオープンロールおよびクローズロール除去装置

A、 機能:

鋼コイルを軸に、コイルの内径を締めたり、コイルを開いたり、コイルを回収したりします。

コイルプレートを支持し、鋼板に張力を与えるもので、フレーム、主軸、拡張圧延ドラム、アンコイル破砕装置、補助支持部、ブレーキ装置、動力部から構成されます。

B、構造

a) メインフレーム: 鋼型、A3 鋼板、#45 鋼で作られ、2 つのベアリング ベアリングが一度に穴あけされ、スピンドル取り付けの同心度が確保され、ラジアル ビートがなくなります。

b) メインシャフト:直径85mmの貫通穴を持つ40Cr丸鋼ドリルで構成され、品質調整とその後の精製車、ローラーシャフト直径190mm、耐荷重15トン。

c) 昇降ドラム:スライド式押し引き拡張ドラムを採用。4つの円弧プレート(No.45鋼)、ラインカットスライダーペア、拡張直径:Ф470mm-520mm。ドラムの有効作業長さは1300mmで、一体型マンドレルがドラムの同心度の増減を確保し、ドラムは旋盤カーラウンド上で直径508mmまで上昇し、表面には硬質クロムめっきが施されています。

d) アンロールプレス装置:プレスローラー、サポートアーム、オイルシリンダーで構成され、プレスローラーにポリウレタングリースを塗布すると、材料のヘッドが緩まないようにし、サポートアームを油圧シリンダーで持ち上げます。

e) ブレーキ装置:空気圧式ディスクブレーキアセンブリを採用し、ブレーキの強さを調整できます。ブレーキがきつく締まった状態でパーキングすることで、スタンバイ状態およびブート状態でのロールの緩みを防ぎ、ロールの緩み時にプレート表面を擦り傷から守ります。オープンロールフィードとの同期制御。

f) 油圧動力: 押し引きマンドレル: 油圧シリンダーモデル仕様: Ф 150/150mm、回転ジョイント給油モードを使用 (台湾油田); プレス昇降油圧シリンダー Ф 80/220mm。

g) 電力: オープン巻線機の電力は、クローズドギアボックス駆動の11KW ACモーターを採用しています(1セット)

3.油圧補助支持装置(1台)

(1)用途:ロールの片持ち端部を支え、ロールの剛性を高めます。

(2)補助支持部はエルボロッド機構であり、油圧シリンダのスイングアームによって昇降される。

(3)ロールを開くときはスイングアームを上げて巻取機の片持ち端部を保持し、ロールを巻き取るときはスイングアームを下降させる。

4.ライブクロッシングブリッジ(1台)

(1)主構造:フレームは鋼板で溶接されている。

(2)油圧動力:上下:油圧シリンダー:CA−Φ80mm(1)。

技術的パラメータ:

| 形状 | フレームとトランジションブラケットは鋼板溶接部品であり、トランジションロールは接着ロールである。 |

| 量 | A |

| ライブスリーブ(長さ深さ) | 3000mm×3500mm |

| テーブルセットを持ち上げる方法 | 油圧シリンダーがリフトを支える |

構造と用途:ストリッパーとフィーダー間の鋼板速度の同期とバッファリングを制御するために使用されます。テーブルはナイロン板製で、鋼板表面への傷付きを防ぎます。リビングスリーブピット内には3組の電動目視制御鋼帯を配置することで、ピット内の十分な収納スペースを確保します。

5.サイドガイドとスリッター(1セット)

横方向ガイド位置決めの技術的パラメータ

| 形状 | 鋼板溶接ベース、ロールスタンド、フレーム |

| 量 | A |

| クロスボード幅 | 200-1250mm |

| 幅調整 | ハンドホイールから調整する |

| ロール素材 | GCr15鋼 |

| ニップロール | Φ120mm×1300mm |

構造と用途:鋼板の幅方向のずれを防止するために、板幅方向の両側に垂直ローラーが設けられ、それぞれのスライドシートに固定されています。スライドシートはガイドレール上で板幅方向に調整され、異なる板幅に対応します。垂直ローラーは焼き入れされ、ローラー表面にはクロムメッキが施されているため、表面硬度が高く、機械的摩耗を防止します。

機械の技術的パラメータ

| 形状 | 鋼板溶接ベース、パワーギアボックス、アーチウェイ、フレーム |

| 量 | セット |

| 速度を分割する | 120m/分 |

| シャフト径 | Φ180mm×1300mm |

| 素材の品質 | 42CrMo |

| スパンサイズ(これを除いた引用) | Φ300mm Φ180mm 10mm(外径 内径 厚さ) |

| メインモーターの出力 | AC75Kwモーター |

| 移動式アーチウェイモーター | ナイフに影響を与えずにラックの外側に取り付け可能 |

構造と用途:本機は、縦方向と縦方向のせん断により様々な幅の製品を切断する装置です。複合スリーブを交換することで、完成品の幅を柔軟に変更できます。刃軸は下軸と上軸によって調整され、刃軸間隔が同期しているため、上軸と下軸の隙間を正確に制御できます。上軸と下軸は軸方向にナットで固定され、上刃と下刃の軸端はナットで固定されています。刃の交換は、サイドブーツフレーム(モーター駆動)を使用して行います。

(1)主要構造:鋼板、鋳造シート、同期ギアボックス、ユニバーサルドライブ、電動スクリュー昇降装置。

(2)工具軸材質:40Cr、刃軸径:Φ180mm×1300mm、粗加工後中周波処理、研削、硬質クロムメッキ、20mmキー溝付き。

(3)ナイフシャフトロック:ナットがツールをロックします。

(4)ブラケット群のプレスプレート調整、上下昇降調整、固定木付き。

(5)ツールシートの動き:電動出し入れ、ナイフシャフト昇降、電動同期。

(6)せん断出力:周波数変換器付き75KW普通電動機。

6. スクラップワインダー(両側)

1つの接続; 独立した周波数変換張力制御

技術的パラメータ:

| 形状 | 溶接鋼板用ラック |

| 構造 | 左右独立給送連結構造。リール、プレス軸、伝動装置を一体化。油圧シリンダー制御で容易に荷降ろし可能。 |

| 量 | 2つ; 左と右に1つずつ |

| スクラップエッジの幅を受け取る | そして2-10mm / 片側 |

| 巻き取り速度 | 0~120m/分 |

| 重りを転がす | 最大:300kg |

| メインモーターの出力 | AC 3Kw(2台) |

| 呼吸 | 機械的拡張 |

構造と用途:側材巻取機は、ストリップの両側を巻き取る装置です。モーター駆動と別の排出オイルシリンダーを備え、安定性と耐久性に優れています。

7. ライブクロッシングブリッジII(1台)

(1)主構造:フレームは鋼板で溶接されている。

(2)油圧動力:上下:油圧シリンダー:CA−Φ80mm(1)。

技術的パラメータ:

| 形状 | フレームとトランジションブラケットはすべて鋼板溶接部品であり、トランジションロールはゴムロールである。 |

| 量 | A |

| ライブスリーブ(長さ深さ) | 3000mm×5000mm |

| テーブルセットを持ち上げる方法 | 油圧シリンダーがリフトを支える |

| テーラープレスプレート | プレートがピットに落ちて材料を損傷するのを防ぎます |

構造と用途:リトラクターとストリッパー間の鋼板速度の同期と緩衝を制御するために使用されます。テーブルはナイロン板製で、鋼板表面に傷がつかないようにしています。

8. セパレーターとテンションテーブル

(1)主要構造:鋼板、分離ローラー、PUゴム等

(2)テンションパッド:上部にウールフェルトを敷きます。

(3)ベルトローラー:PUゴム、Φ350mm。

(4)油圧動力:テンションパッド昇降:油圧シリンダー:FA-Φ80mm(2個)。

技術的パラメータ:

| 形状 | 鋼板溶接用ベースとフレーム |

| 量 | セット |

| セクターサイズ | Φ80×Φ180*3 |

| 個別のセットサイズ | Φ80×Φ110×& |

| 中央の加圧ローラー | 垂直リフト |

構造と用途:縦せん断ストリップ分離により、積み重ね時の張力低下を防ぎ、回収が容易です。分離ディスクは2組あります。分離ディスクシャフトは操作側から取り外し可能で、交換や清掃が容易です。

| 形状 | 鋼板溶接ベース、フレーム、ブレーキシステム構成 |

| 量 | A |

| 圧力板タイプ | プレートはシリンダーによって駆動され、理想的な圧縮張力を実現します。 |

機能:鋼帯を位置決めし、各鋼帯に均一な張力を加えて再圧延します。発生する張力によって巻き取りの締まり具合が決まります。均一な張力により、巻き取りがきれいに仕上がります。主にメインフレーム、前部分離フレーム、プレス機、後部分離フレーム、テンションステージ、ガイドローラーで構成されています。

B、構造:

● メインフレーム構造:プロファイル製、鋼板組立溶接、焼鈍後ベース表面加工。

● フロント分離フレーム:ガイド式独立フレームを採用し、フレームは2つの面を介して接続され、セパレータは本体とスリーブの仕切りシャフトに取り付けられているため、非常に便利です。フロント分離フレームはメインフレームに対して上下に移動し、任意の高さで停止できます。

● テンションプラットフォーム:側板アーチ、上部ガントリーフレーム、下部パッドプレート、上部パッドプレート、およびオイルシリンダーで構成されています。ウールフェルトは上部パッドプレートと下部パッドプレートに固定できます。プレートベルトは上部パッドプレートと下部パッドプレートの間を通過し、加圧パッドプレートが張力を生成します。上部パッドプレートは2つのオイルシリンダーによって同期駆動されます。

● ガイドローラー、プレート装置

ガイドローラー: ベアリングシート、シームレス鋼管で巻かれた PU ゴム、ダイナミックバランス処理により、プレートベルトをワインダーにガイドする機能を備えています。

プレート装置:ラックと駆動システムで構成されています。プレート装置は油圧駆動構造を採用しており、プレートヘッドをワインダーに送ります。

9 油圧式リコイラー

(1)主要構造:ドラムはシームレス構造を採用しており、鋼板、分離ローラー、主軸、4つの円弧板(ジグザグ)、スライディングブロック、側板、ベアリング、ベアリングシート、プッシュプルシリンダー、ボックス減速機、油圧プッシュ装置、蒸気ブレーキなどで構成されています。

(2)リール伸縮:Φ480mm~Φ508mm、ジョー装置付、油圧シリンダー:FA-Φ150mm(1分岐)。

(3)電力:90KW普通モーターに周波数変換器が装備されています。

ワインダーの技術的パラメータ

| 形状 | 鋼板溶接フレーム、単腕油圧拡張マンドレルおよびギアボックス構造 |

| 量 | A |

| ベアリング | 15トン |

| 鋼コイル内径 | Φ508mm |

| スピンドル材質 | 42 Cr Mo |

| リールフラップアークプレート | 45#鋼は高品質の調整処理後、表面は硬質クロムでコーティングされています |

| 凝縮されたクランプ口 | オイルシリンダー駆動上下 |

| 鋼コイル外径 | 最大:Φ1800mm |

| プッシュマテリアルボード | オイルシリンダープッシュ |

| ブレーキアセンブリ | ディスクブレーキタイプのブレーキ |

| メインモーターの出力 | AC90 Kwモーター |

構造と用途:本装置は、縦せん断後のストリップを巻き戻すために使用されます。フレーム本体、ドラム、伝動システム、昇降収縮システム、ブレーキシステム、潤滑システム、油圧システムなどで構成されています。

伝動システム:主軸はモーターによって駆動されます。 増縮システム:増縮油圧シリンダーによって張力が供給され、主軸上のスライドシートがスライド変位を生み出し、気形スライダーとスライドシートが変位を生み出してドラムの増縮を実現します。

セパレータシャフト圧力アームの技術的パラメータ

| 形状 | 鋼板溶接用ベースとフレーム |

| 量 | A |

| セクターサイズ | Φ80×Φ180×3 |

| 個別のセットサイズ | Φ80×Φ110×& |

構造と用途:本装置は、縦断裁断後の巻き戻しに使用します。プレス材アームは油圧シリンダーによって旋回します。プレス軸は固定支点を中心に手動で展開し、絶縁プレート(パッド)の交換が可能です。

10 油圧補助サポートII

(1)用途:ロールの片持ち端部を支え、ロールの剛性を高めます。

(2)補助支持部はエルボロッド機構であり、油圧シリンダのスイングアームによって昇降される。

(3)ロールを受け取るときはスイングアームを上げて巻取機の片持ち端部を保持し、ロールを受け取るときはスイングアームを下降させる。

11 リコイラー用出口コイルカー(1)

(1)主要構造:鋼板、歩行輪、ガイド柱4本、伝動軸等

(2)油圧モーター駆動、1分間に6メートル歩行。

(3)油圧動力:揚程600mm、油圧シリンダ:FA−Φ125mm(1分岐)。

技術的パラメータ:

| 形状 | 重厚なスチールフレーム、油圧、モーター制御 |

| 量 | A |

| タイプV表面 | 鋼板溶接 |

| ベアリング | 15トン |

| リフト旅行 | 600mm |

| 車の歩行力 | モーター |

| 車の歩行速度 | 7m/分 |

構造と用途: コイルの荷降ろし、コイルからの鋼コイルの荷降ろし、油圧モーター制御のための台車歩行、油圧シリンダー制御のための昇降。

リフト機構:油圧シリンダーとスライドガイド柱構造、リフト力はシリンダーによって提供され、シリンダーはV型ベアリングテーブルを押して上部と下部のスチールコイルの機能を実現し、荷降ろし台車には反転防止ロッドが付いています。

歩行機構:油圧モーターと平行ガイドレール構造。油圧モーターの駆動力により、車体はローラーのコイル軸に沿って水平方向に移動します。レール両端には制限ブロックが設けられ、車体の脱線を防止します。

12 油圧システム(1セット)

(1)主要構造:鋼板溶接オイルタンク、容量300kg、各種油圧バルブ、オイルパネル。

(2)動力:E級7.5KWモーターおよびオイルポンプ、30ML、常用圧力70kg/cm2、最大圧力:140kg/cm。

技術的パラメータ:

| 量 | セット |

| 燃料タンク | 300L |

| オイルポンプの排気量 | 25ml/r |

| システム作動圧力 | 12MPa |

| モーターのパワー | 7.5kW |

| 冷却法 | 風冷 |

| 動作温度 | 0℃〜60℃ |

| サービス内容 | N68耐摩耗油圧油 |

構成と用途:生産ライン全体の油圧部分の動作を制御します。集中制御を採用したこのシステムは、1つの油圧ステーション、複数のバルブスタック、および複数のパイプラインで構成されています。主に、オイルタンク本体、オイルポンプ電動ユニット、油圧バルブスタック、油圧パイプラインなどで構成されています。

13 電気制御システム

(1)電子制御手術台

(2)電源電圧:三相380VAC±10%周波数:50Hz±1

(3)構成と用途:システムは操作ステーションを備え、ライン全体は集中制御を採用しています。操作ステーションにはデジタルディスプレイ、高速・低速調整、手動送り、連続セグメンテーション、故障警報などの機能があります。速度制御システム、プログラムコントローラ(PLC)は台湾永宏社製を使用しています。その他の電気制御部品は輸入製品または同グレードの合弁製品です。コンソール、押しボタンボックス、検出部品、ケーブル、配線などを備えています。タッチスクリーン制御により、速度、手動・自動切り替えなどの生産プロセスパラメータの設定と変更が容易で、各部品の動作状態を監視できます。生産ラインの安全で効率的な運用を確保します。

14 ブランドとサプライヤーの説明:

機械部品

| 注文番号 | 名前 | プロデューサー | 備考 |

| 1 | ベアリング | 日本はNSKを輸入した | ホストを分割する |

| 2 | ベアリング | ハ軸、タイル軸 | 付属機器 |

| 3 | モーターギアマシン | 英亜 | |

| 4 | ギア減速機 | 郭真央 |

空気圧機器

| 注文番号 | 名前 | プロデューサー | 備考 |

| 1 | エアシリンダー | 国内品質の製品 | |

| 2 | 電磁弁 | 星 | |

| 3 | 速度制御弁 | 星 |

油圧部品

| 注文番号 | 名前 | プロデューサー | 備考 |

| 1 | 電磁方向弁 | オイルくん | |

| 2 | 電磁リリーフバルブ | オイルくん | |

| 3 | チラー | 国内品質の製品 |

電気合計

| 注文番号 | 名前 | サプライヤー |

| 1 | PLC | 台湾永紅 |

| 2 | 人間とコンピュータのインターフェース | 維崙市、台湾 |

| 3 | 周波数変換器 | 恵川 |

| 4 | 補助リレー | シュナイダー |

| 5 | 通常のモーター | ジャン・シェン |

| 6 | 低電圧コンポーネント | シュナイダー |

15 ランダム添付ファイル:

(1)機械基礎の設置図、ボルト配置図及び生産ライン配置図。

(2)アタッチメント:20個;収集されたナイロンパイ中間子120個;テンションピース20個;テンションパイ中間子120個;カッターシャフト1本。

| 注文番号 | 説明の説明 | 供給範囲 | 備考 | |

| 売り手 | 買い手 |

| ||

| 1 | デザイン | |||

| 1.1 | 設計スケジュール | √ |

|

|

| 1.2 | 機械設計 | √ |

|

|

| 1.3 | 機械操作のための電気設計 | √ |

|

|

| 1.4 | 空気圧と油圧の回路設計 | √ |

|

|

| 1.5 | 生産ラインのレイアウト設計 | √ |

|

|

| 2 | 作る | |||

| 2.1 | スケジュールを立てる | √ |

|

|

| 2.2 | 製造の機械および電気部分 | √ |

|

|

| 2.3 | 製造の検査と試験 | √ |

|

|

| 2.4 | スプレーペイント | √ |

|

|

| 2.5 | パック | √ |

|

|

| 3 | 配送条件 | |||

| 3.1 | 現場での荷降ろし |

| √ |

|

| 3.2 | 現場荷降ろし設備(クレーン等) |

| √ |

|

| 3.3 | 現場設備の確認と保管 |

| √ |

|

| 4 | 基礎工事 | |||

| 4.1 | 土木基礎設計 | √ |

|

|

| 4.2 | 基礎工学およびコンサルティング | √ |

| 販売者は基本地図を提供します |

| 4.3 | 基礎工事の検査 | √ | √ |

|

| 4.4 | ベイボルト | √ |

|

|

| 4.5 | マシンパッド(平パッドアイロン、傾斜アイロン) | √ |

|

|

| 4.6 | 機械基礎にグラウトとモルタルを注入する |

| √ |

|

| 4.7 | モルタルは機器の足の穴に注入されます |

| √ |

|

| 4.8 | コンクリートに埋設(H-等) |

| √ |

|

| 5 | 建設工事 | |||

| 5.1 | 設置設備(走行車両、トラッククレーン等) |

| √ |

|

| 5.2 | 交換用ツール | √ |

|

|

| 5.3 | 設置資材(油圧・空圧配管・配線) | √ |

|

|

| 6 | 安全上の注意事項 | |||

| 6.1 | 溝蓋板と水中ポンプ |

| √ |

|

| 6.2 | ガードレール | √ |

|

|

| 7 | 油圧・空気圧・凍結工学 | |||

| 7.1 | 油圧ユニット |

|

|

|

| 7.2 | 油圧排水工学(設備内) | √ |

|

|

| 7.3 | 油圧排水管工事(溝内) | √ |

|

|

| 8 | 電気工学 | |||

| 8.1 | 必要な電源をインストールする |

| √ |

|

| 8.2 | 変電所から制御盤および配電盤までの一次ケーブル |

| √ |

|

| 8.3 | ケーブル溝 |

| √ |

|

| 8.4 | メインラインキャビネットからマシンへの二次配線 | √ |

|

|

| 8.5 | 二次配線用のケーブルスロット | √ |

|

|

| 8.6 | モーターおよびドライブコントローラ | √ |

|

|

| 8.7 | 機械内の配線と排水配管 | √ |

|

|

| 8.8 | 配電盤への各ライン | √ |

|

|

| 8.9 | 照明器具および電気器具の使用の承認 |

| √ |

|

| 9 | 試運転 | |||

| 9.1 | 試運転用資材 |

| √ |

|

| 9.2 | テストワーカー |

| √ |

|

| 9.3 | オイルインジェクション、ギアオイル、油圧オイルなど |

| √ |

|

| 9.4 | メンテナンスツールの操作 | √ |

|

|

| 10 | トレーニングとアフターサービス | |||

| 10.1 | 操作マニュアルとメンテナンスマニュアル | √ |

|

|

| 10.2 | 運用保守トレーニング | √ |

| |

(1)セキュリティアラーム警告システム

1.各ポストのジョイント動作状態確認ロック(安全ロック)とアラームプロンプトを設定します。

2.投入、主操作、荷降ろし等の各操作ステーションは独立して警報を操作できます。

3.各移動装置が作動すると、アラームが鳴ります。

(2)安全インターロック装置(重要危険部位の赤外線検知・警報)

(3)装置のクリップローラー、連結軸、回転チェーン、露出したブレーキパッドおよびその他の作動体には、スリーブの周囲に保護カバーおよび安全柵が装備されていなければならない。

(4)機器の危険部および重要部に対する警告標識

(5)回転体は、車体装置の色(黄色)と区別できる明らかな色で表示しなければならない。

1.購入者は、機器インターフェースに冷却水とガス源を提供するものとします。

2.購入者は、ユニットの電力要件を満たす容量の電力供給配電ボックス(3相5線)を所有する必要があります。

3.配電ボックス内にコンセント端子が3つ以上あります。

4.配電ボックスは主操作盤から5m以内の距離にあります。

5.購入者は操作ステーションへの電源供給の責任を負います。

6.購入者は空気圧縮機を1台提供するものとします。

7.購入者は、販売者が提供するギアオイル、油圧オイル、潤滑油およびオイルグレードを提供するものとします。

8.購入者は、試運転に必要な資材および関連する補助ツールと機器を提供するものとします。